鋅合金壓鑄大解密,工廠現場帶您直擊

前言

作為具有多年鋅合金禮贈品製造經驗的公司,鋅合金壓鑄技術可以說是最基礎也最重要的技能,然而壓鑄究竟是什麼? 一個產品在壓鑄的流程中,有什麼特別需要注意的地方呢?

什麼是壓鑄?

金屬壓鑄使用的金屬大多為鋅、鋁及鎂,將欲加工的金屬熔融之後,利用高壓注入以鋼材製造的模具之中,金屬液在壓力作用下冷卻凝固而形成鑄件。壓鑄通常用於大量製造,每一個模具代表每一項產品,利用模具精準重複地製造出產品。

鋅合金壓鑄

一般以鋅作為壓鑄的原料大多為3號鋅合金(Zamak 3),其具有良好的流體性及機械性,相當適合製造各式禮贈品及零配件。良好的鋅合金壓鑄時穩定性高,在後製加工後色澤也更為光亮。

鋅合金特別適合製作美觀且需要客製的產品,鋅合金光滑的表面適合電鍍或以其他方式上色,其熔點相較其搭金屬更低,能以較少的能源進行壓鑄前的熔融,同時低熔點也能延長模具使用的壽命,使用上更為環保。

產品毛胚的形成

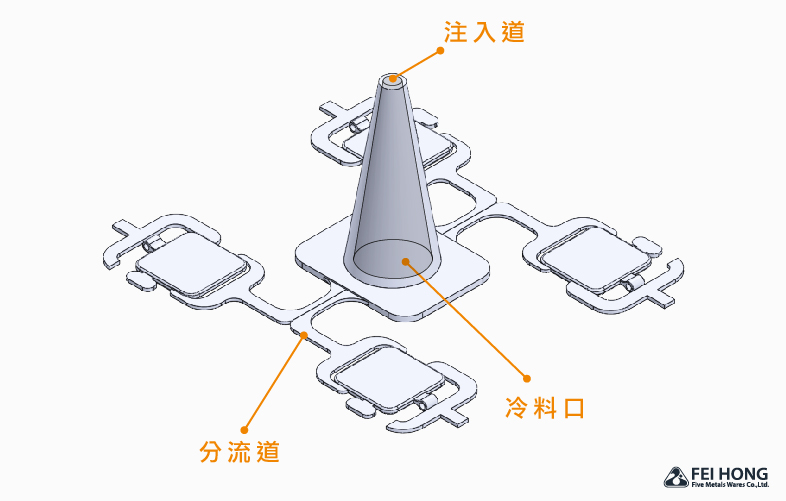

經過壓鑄製造後的產品,尚未經過修飾與打磨,一般被稱為產品的毛胚。毛胚在壓鑄的過程中,是由熔融後的液態金屬,通過主流道、分流道、澆口,最後才進入各個模穴中,冷卻後成為產品雛型的毛胚。以下為各個部分的介紹。

主流道:此部分是液態鋅合金進入壓鑄模具後最先流經的部分,液態金屬會經由主流道分配進入分流道。

分流道:對於多個模穴的模具具有均勻分配液態鋅合金的功能。

澆口:是分流道和各個模穴的通道。此部分的金屬層壁較薄,以方便成型後剪除分離流道系統和鋅合金壓鑄出來的零件。

冷料井:預防噴嘴前端的液態金屬原料溫度較低,因此使其先進入此區。此區域設計的功能是為了使溫度較為均勻的熔融原料進入模穴內,以保持鋅合金壓鑄成品成型的密度及品質。

穩定品質的控管

根據金屬原料的不同,需要調整熔爐的溫度及需注射的壓力範圍。必要時,還需架設冷卻水路,保持成品尺寸穩定性及最小的變形量。鋅合金壓鑄最常出現的缺陷便是金屬表面起泡,因此穩定的液態金屬射入,和模具的設計便特別重要,兩者都可能導致液態金屬混入氣體,導致氣孔的產生。

為避免製造商利用來路不明的金屬原料進行生產,影響到產品的品質,國際上有許多第三方認證機構提供完整審核並給予認證的服務,除了避免使用品質低劣的原料,也能確保品質的一致性及穩定度,飛鴻五金飾品公司使用的鋅合金原料通過國際TUV認證,皆採用合格的鋅合金生產及銷售。